扫描关注 赢合科技

赢合科技短刀电芯装配线亮剑!谁与争锋!

面对TWh时代的加速到来,新能源汽车市场向动力电池企业抛来长续航、高安全、低成本等诸多要求,为赢得更大的市场份额,电芯技术的迭代升级迫在眉睫。目前,具有动力电池安全标杆之称的“刀片电池”,凭借着高兼容、高适配、长寿命等强大特性,已成为电动车领域的“热门选手”。

无论是动力电池企业,还是装备企业,面对新技术的诞生,如何安全、高效、稳定的实现生产,是解决新能源汽车市场庞大需求的首要之急。

根据刀片电池的生产制造痛点,赢合科技子公司隆合科技创新研发的短刀电芯装配线,不仅兼容性强,能够兼容市场主流电芯生产需求,更是行业首家刀片组装线全线应用磁悬浮技术,另外面对粉尘控制难题,设备搭载的全方位闭环除尘体系,能够将全线加工过程中激光焊产生的粉尘“一网打尽”,为电芯的安全、高效、稳定生产保驾护航。

高兼容,适应主流电芯生产

隆合科技推出的短刀电芯装配线可适应市场上主流叠片电芯,具有强大的在电芯生产兼容性,能够兼容短刀及UC电芯(650-250)的生产。

兼容设计,可高速高效换型

短刀电芯装配线在设备换型上,结合电芯生产兼容范围进行了深度设计,从关键零部件、治具、工具、程序等设计上实现高速、高效换型生产,提高生产效率,降低因换型发生的零件、人力、时间成本。

关键零部件

选型满足兼容范围,无需另外新增;

治具

灵活设计成可调节模式,通过调整零件位置,即可完成换型;

工具

充分考虑工具便捷性,需换型部分,统一使用同款螺钉,实现一款内六角扳手即可完成换型;

程序

写好相应型号程序配方,使用时可一键调用。

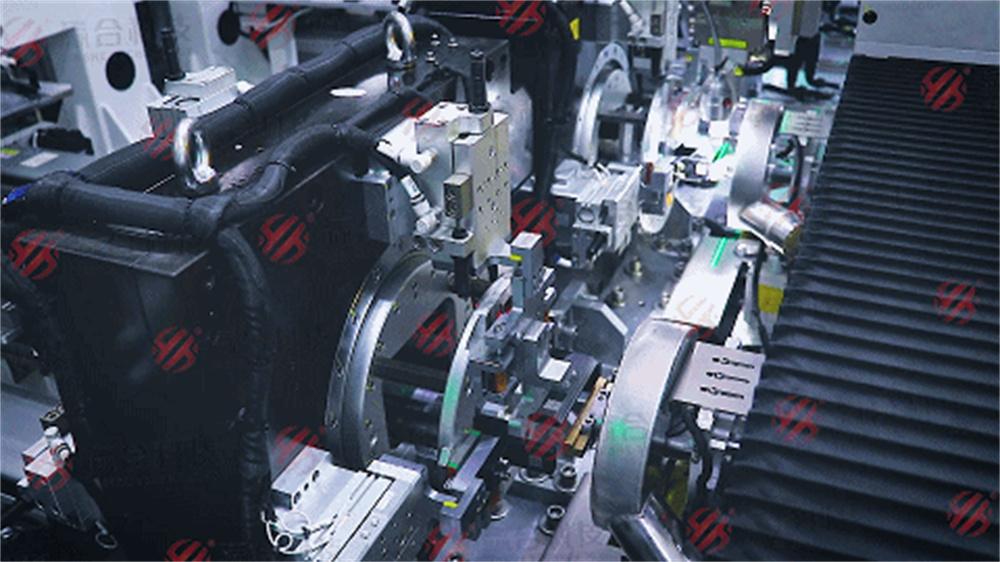

行业首家全线应用磁悬浮技术

隆合科技在行业率先实现将磁悬浮技术应用在组装线上,并于2021年就推出了应用磁悬浮技术的590组装线。其近期推出的短刀电芯装配线,实现业内首家在组装线内全线应用磁悬浮搬运电芯,生产效率可达24PPM,不仅填补了行业空白,同时具备高保护、高柔性、高速度、高精度、高利用率、免维护等诸多性能优势,极大提升了生产产能,保证了产品品质,为客户打造强竞争力产品赋能。

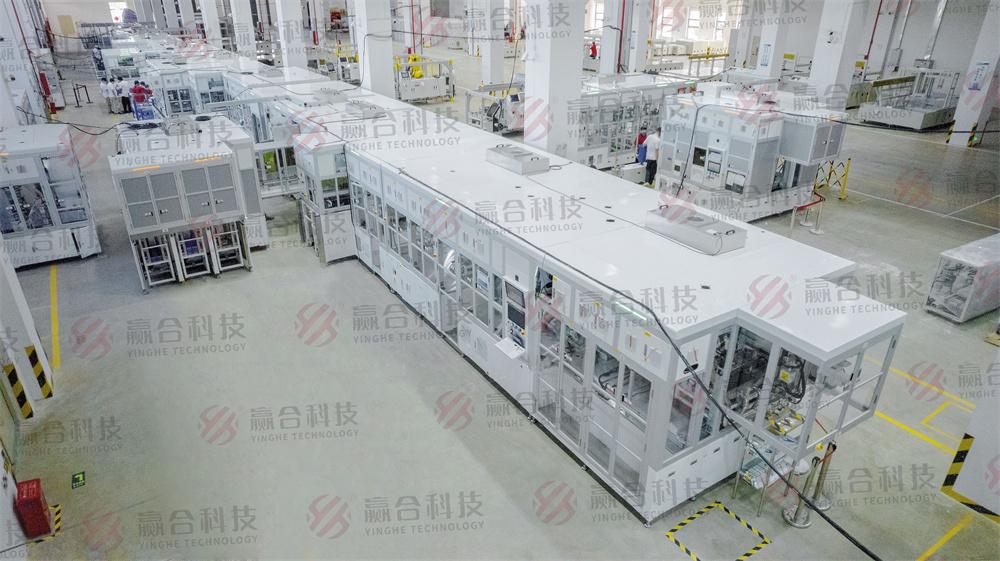

▲全线应用磁悬浮技术

全方位闭环除尘体系,360°除粉尘

识别统计

全方位除尘点数量统计与粉尘类型识别,实现闭环除尘;

系统除尘

除尘系统配备流体仿真分析验证;除尘管道仿真后管径、角度优化;除尘负压风速实时监控;除尘后异物在线检测;物流系统与设备环境的统一集中管控;

粉尘清洁

将焊接粉尘进行小环境定制化除尘管控;将异物partical在治具下一次循环前集中清洁处理,避免金属直接接触;易损件、焊接保护类零件进行寿命在线统计与定期清洁提醒;对焊前、焊后产生的异物及粉尘进行清洁及隔离;

千级洁净

洁净度等级达到class6级(千级标准),满足电芯生产的空气洁净度要求,极大提升了电芯品质。

领先极耳、顶盖焊接工艺

▍ 超声波极耳激光焊 ▍

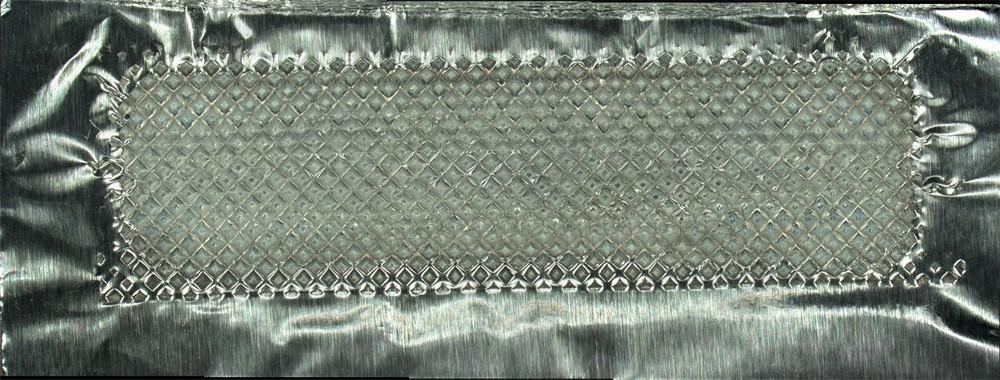

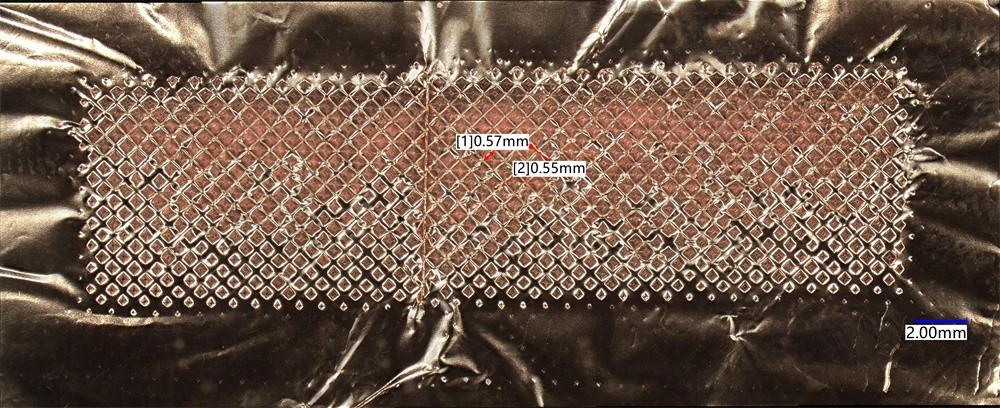

极耳焊接采用隆合特制超声波焊头,能够更好匹配平齿焊工艺,相比行业正极焊接30%~40%断层率,具备专利认证的超声波极耳激光焊节工艺能够保证焊接断层控制在15%以内,大幅领先行业水平。

▲正极焊接效果

▲负极焊接效果

▍顶盖双侧高效激光焊 ▍

通过CCD高精度引导,两侧焊接夹具能够同时完成顶盖双侧焊接,效率翻倍,减少产品结构件及设备占地面积。

欧标设计,维护方便,安全保障

维护方便

根据欧标设计物流通道、人员通道,保证人员维护安全,匹配国际化发展需求;设备根据厂房布局设计,合理预留维护区域,方便后期维护。

安全保障

所有外罩采用电子门锁,人工操作位配备安全光栅,设备粘贴安全提示标识,激光焊接类外罩设有铝塑板+防辐射观察窗,人工操作位配备替罪羊,机械防呆设计,从内到外开启全面安全保障。

高稼动、低损耗、高产出

在智能生产方面,隆合短刀电芯装配线预留辅料AGV上料接口,实现整线无人化上料,降低人员成本;搭载MES管理智能智造系统,实现产品生产的全流程追溯,让生产更加智能。目前,隆合短刀电芯装配线已投入企业生产,获得国内头部客户的充分认可。

动力电池市场对技术蝶变的要求越加高标准,对智能装配企业而言,需求敏感度与技术更迭力是捕捉市场机遇的重要能力。赢合科技作为全球领先的锂电池智能制造装配供应商,子公司隆合科技在组装线领域还推出了U型电池装配线(兼容卷绕、叠片工艺电芯,适用于动力、储能等场景)、T型电池装配线(适用于动力、HEV等场景)等行业领先产品。短刀电芯装配线的推出不仅丰富了隆合产品线,伴随着动力电池市场对短刀电池需求大量释放,隆合短刀电芯装配线或将迎来更大增长空间。